BIỆN PHÁP TỔ CHỨC THI CÔNG CỌC XI MĂNG ĐẤT

1. Các tài liệu căn cứ

- Căn cứ Luật xây dựng số 50/2014/QH13

- Căn cứ Luật số 62/2020/QH14: Luật sửa đổi, bổ sung một số điều của Luật Xây dựng;

- Căn cứ Nghị định 15/2021/NĐ-CP ngày 03 tháng 3 năm 2021 quy định chi tiết một số nội dung về quản lý chi phí đầu tư xây dựng;

- Căn cứ Nghị định 06/2021/NĐ-CP ngày 26 tháng 1 năm 2021 quy định chi tiết một số nội dung về quản lý chất lượng, thi công xây dựng và bảo trì công trình xây dựng;

- Căn cứ Thông tư 10/2019/TT-BXD ngày 26/12/2019 của Bộ Xây dựng về Ban hành định mức xây dựng;

- TCVN 9403-2012: Gia cố nền đất yếu – Phương pháp trụ đất xi măng;

- TCVN 9906:2014: Công trình thủy lợi - Cọc xi măng đất thi công theo phương pháp Jet-grouting - Yêu cầu thiết kế, thi công và nghiệm thu cho xử lý nền đất yếu;

- TCVN 6016: 2011: Xi măng, phương pháp thử xác định độ bền.

- TCVN 4030: 2003: Xi măng, phương pháp xác định độ mịn;

- TCVN 141: 2008: Xi măng Poóc lăng, phương pháp phân tích hoá học;

- TCVN 2682: 2020: Xi măng Poóc lăng

- TCVN 6016:2011: Xi măng- Phương pháp thử - Xác định cường độ;

- TCVN 9393-2012: Cọc – Phương pháp thử nghiệm tại hiện trường bằng tải trọng tĩnh ép dọc trục

- TCVN 6017:2015: Xi măng- Phương pháp xác định thời gian đông kết và độ ổn định thể tích;

- Căn cứ Hồ sơ thiết kế - Bước: Thiết kế bản vẽ thi công;

- Căn cứ quy trình, quy phạm, chỉ dẫn kỹ thuật của Dự án;

- Các văn bản pháp quy khác có liên quan đến đầu tư xây dựng cơ bản và các quy chuẩn, tiêu chuẩn kỹ thuật.

2. Tổng quan dự án:

2.1 Tên dự án

Dự án thành phần đoạn Chí Thạnh - Vân Phong thuộc dự án xây dựng công trình đường cao tốc Bắc Nam phía Đông giai đoạn 2021 – 2025

2.2 Chủ đầu tư

Ban quản lý dự án .

2.3 Giới thiệu chung về gói thầu XL01

Dự án thành phần Chí Thạnh - Vân Phong thuộc dự án xây dựng công trình đường cao tốc Bắc Nam phía Đông giai đoạn 2021 – 2025;

Điểm đầu: Tại Km0+000 (điểm cuối Dự án thành phần đoạn Quy Nhơn - Chí Thạnh), thuộc địa phận thị trấn Chí Thạnh, huyện Tuy An, tỉnh Phú Yên.

Điểm cuối: Tại Km48+052, tại vị trí kết nối với QL1A tại Km1352+888 (LT tuyến QL.1) thuộc địa phận xã Hòa Xuân Đông, huyện Đông Hòa, tỉnh Phú Yên;

3. Phạm vi công việc:

Xử lý nền đất yếu bằng cọc Xi măng đất theo công nghệ trộn ướt, cường độ qu = 0.8 Mpa (80 Tấn/ m2);

- Đường kính cọc: 0.8 m

- Hàm lượng xi măng các cọc thi công thử dự kiến: 200 kg/m3 , 220 kg/m3, 250 kg/m3, 260 kg/m3

- Tỷ lệ nước/xi măng: 0.8

- Khối lượng cọc thí nghiệm: 06 Cọc

4. Công tác tổ chức thi công

4.1 Nhân lực

- Nhân lực chỉ đạo trực tiếp tham gia điều hành công trường: Ban chỉ huy công trường gồm 01 đ/c Chỉ huy trưởng công trình + 01 kỹ sư hiện trường đảm bảo Kế hoạch - Kỹ thuật - Thi công, giám sát chất lượng công trình và các cán bộ đảm bảo vật tư, tài chính... Đội ngũ Ban chỉ huy công trường và cán bộ kỹ thuật cũng như đội thi công cơ giới đều đã từng tham gia thi công trực tiếp nhiều công trình có tính chất tương tự;

- Lực lượng lao động trực tiếp bao gồm đội ngũ công nhân lành nghề được đào tạo cơ bản có trình độ tay nghề cao, đã từng tham gia thi công khối lượng lớn cọc đất gia cố xi măng, thi công khoan dẫn trên nhiều công trình khác nhau, đảm bảo đủ khả năng để vận hành các trang thiết bị thi công của gói thầu một cách hiệu quả và tạo ra sản phẩm chất lượng cao nhất. Đối với công trình tại Dự án này đội ngũ vận hành máy thi công khoan cọc XMĐ và thiết bị đồng bộ đi kèm gồm 8-10 công nhân. Ngoài ra còn có đội ngũ thợ hàn, thợ điện, ... có tay nghề bậc thợ 4/7 trở lên và công nhân phụ trách vận hành các thiết bị khác. Tất cả các công nhân tham gia thi công đều được đào tạo vận hành các loại máy nêu trên;

Sơ đồ tổ chức bộ công ty cổ phần xây dựng và xử lý nền móng Quân Vương trên công trường như sau:.jpg)

4.2 Thiết bị phục vụ công tác thi công

Để phục vụ công tác thi công và đảm bảo các yêu cầu của hồ sơ thiết kế, đơn vị thi công sử dụng các loại máy có tính năng kỹ thuật đáp ứng yêu cầu thiết bị nêu trên đều có xuất xứ từ Nhật Bản;

Tất cả các thiết bị được kiểm định đầy đủ trước khi tiến hành thi công;

Dây chuyền thiết bị thi công là một hệ thống vận hành tự động để kiểm soát các thông số:

Thời điểm thi công;

Chiều sâu khoan (m);

Lưu lượng vữa được phun (lít) ;

Tổng lượng vữa tương ứng với chiều sâu khoan cọc ;

Tổng thời gian thi công cọc (hành trình lên và xuống).

Hệ thống kiểm soát được lập trình và kết nối để vận hành máy theo chế độ tự động và bán tự động. Các dữ liệu bao gồm các thông số trên được lưu giữ và in ra để kiểm soát phục vụ công tác theo dõi và nghiệm thu cọc;

Các thông số cơ bản của máy khoan phun như chiều sâu khoan phun, đường kính cọc, hàm lượng phun xi vào đất, vận tốc mũi khoan đi xuống và khi đi lên được kiểm soát tốt trong suốt quá trình khoan phun tạo cọc để đảm bảo năng lượng trộn, đặc biệt nhật trình bơm vữa xi măng trong quá trình khoan phun tạo cọc (nhật trình mũi khoan xâm nhập vào đất và nhật trình rút mũi khoan đi lên) đều được kiểm soát cho mỗi cọc thi công.

4.2.1 Máy khoan

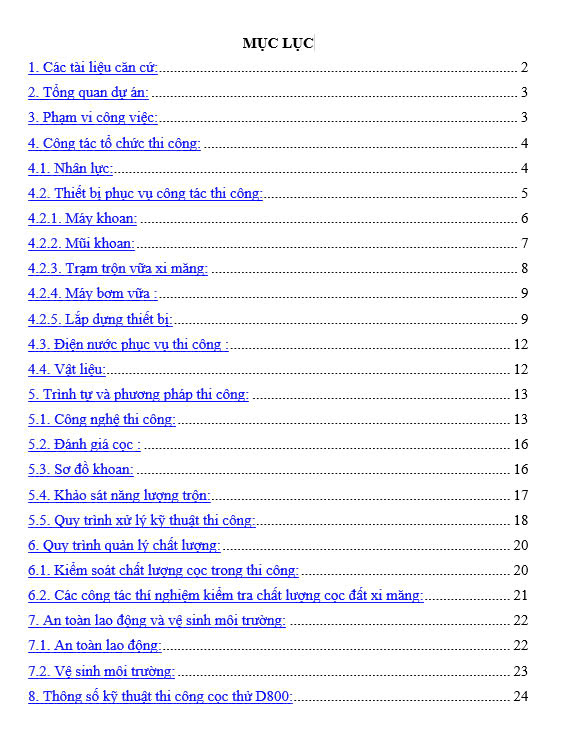

Hình 1 trình bày một hệ thống dây chuyền điển hình thi công cọc xi măng đất

Hình 1: Sơ đồ dây chuyền Thiết bị thi công cọc Xi măng đất điển hình

Máy khoan sử dụng thi công cọc thử tại Dự án là máy khoan DH508, đáp ứng được các thông số chủ đầu tư yêu cầu về năng lượng trộn và chiều sâu khoan

4.2.2 Mũi khoan

Sử dụng mũi khoan bao gồm các loại tầng cánh sau: 1 tầng cánh đào + trộn, tầng cánh dẫn hướng và 4 tầng cánh đảo trộn để thi công cọc Xi măng Đất.

+ Tầng cánh đào, trộn: gồm 2 cánh có lắp mũi xới làm tơi đất, kích thước: dài 80 cm (tính từ 2 điểm đầu của tầng cánh), rộng: 9 cm, dày 1.6 - 2.0 cm;

+ Tầng cánh đảo trộn: 4 tầng cánh gồm 8 cánh đảo trộn, kích thước, dài 80 cm (tính từ hai điểm đầu của tầng cánh), rộng: 9cm, dày 1.6-2.0 cm;

+ Tầng cánh dẫn hướng: gồm 2 tầng cánh tạo thành khung có nhiệm vụ dẫn hướng mũi khoan, kích thước: dài > 95 cm (tính từ 2 điểm đầu của tầng cánh), rộng: 9 cm, dày 1.6 - 2.0 cm.

+ Trên mũi khoan bố trí lỗ phun vữa. Cấu tạo mũi khoan cho thi công tạo cọc như hình 3 (4 tầng cánh trộn, 2 tầng dẫn hướng và 1 tầng đào, mỗi tầng gồm 2 cánh):

Hình 3: Cấu tạo mũi khoan cọc

4.2.3 Trạm trộn vữa xi măng

Trạm trộn gồm tổ hợp các thiết bị sau: silo chứa xi măng, băng vít vận chuyển xi măng lên buồng trộn, bồn trộn, bồn khuấy, máy bơm nước, máy nén khí, hệ thống thiết bị điều khiển tự động, …

Silo chứa được khoảng 60 tấn xi măng, được đặt tại công trường theo bản vẽ mặt bằng bố trí thiết bị.

Thông số kỹ thuật trạm trộn tự động:

Số bồn trộn: 1

Thể tích một bồn trộn: 1.7 m3

Số bồn khuấy: 1

Thể tích bồn khuấy: 3m3

Năng suất trạm trộn: 55 – 65 m3/h

Quá trình trộn vữa được cài đặt và điều khiển hoàn toàn tự động.

4.2.4 Máy bơm vữa:

Dự án sử dụng Máy bơm vữa hệ 3 pittong WB250, có các thông số: Động cơ 15kw -380V, Công suất bơm 15m3/h (250l/ph), Áp suất bơm 7 Mpa đáp ứng được yêu cầu đối với máy bơm vữa phục vụ thi công cọc xi măng đất

Hình 4: Các máy bơm vữa sử dụng tại công trình

4.2.5 Lắp dựng thiết bị

Các bước lắp dựng thiết bị

+ Bước 1: kiểm kê thiết bị sau khi tập kết lên danh sách các thiết bị cần lắp ráp, bổ sung các thiết bị còn thiếu hoặc chất lượng chưa đảm bảo, để đàm bảo công tác lắp ráp được liên tục;

+ Bước 2: Sửa chữa các thiết bị bị hư hỏng trong quá trình vận chuyển đến công trường;

+ Bước 3: Lắp dựng đồng thời các thiết bị gồm:

* Máy khoan:

- Tập kết thiết bị;

- Lắp xilanh thủy lực với sự hỗ trợ của máy đào (máy cẩu);

- Lắp các đoạn cần Leader với sự hỗ trợ của máy đào (máy cẩu);

- Tiến hành lắp và dựng dàn máy khoan bởi hệ thống cáp và xilanh thủy lực của máy khoan.;

- Lắp dựng đầu khoan với sự hỗ trợ của máy đào (máy cẩu).;

- Lắp dựng cần khoan và mũi khoan với sự hỗ trợ của máy đào (máy cẩu);

- Lắp hệ thống điện kết nối máy phát điện với hệ thống máy khoan;

- Lắp đường ống vữa, hệ thống bơm vữa giữa máy khoan và trạm trộn.

* Trạm trộn:

- Lắp dựng xilo trạm trộn;

- Lắp hệ thống nước phục vụ trộn vữa và vệ sinh trạm trộn;

- Kết nối trạm trộn với hệ thống điện;

- Lắp đường ống vữa với hệ thống bơm và trạm trộn;

+ Bước 4: Kiểm tra hoàn thiện công tác lắp đặt:

Kiểm tra, hiệu chỉnh, vận hành.

+ Kiểm tra sự hoạt động của trạm trộn:

- Kiểm tra sự kết nối từng bộ phận trong hệ thống;

- Kiểm tra sự hoạt động riêng lẻ của từng bộ phận hệ thống trạm trộn, có thể quay bằng tay, sau đó đóng cầu dao điện cho từng mô tơ vít tải xi, mô tơ trộn để kiểm tra tình trạng hoạt động;

- Kiểm tra tình trạng hoạt động của các thiết bị điện tử: van khí nén điều khiển tự động, cân điện tử, hệ thống hiển thị thông tin trạm trộn;

+ Kiểm tra hệ thống máy khoan:

- Kiểm tra vận hành, di chuyển, các thao tác máy khoan;

- Kiểm tra hệ lên xuống cần khoan, mũi khoan;

- Kiểm tra hệ thống đo lường, điều khiển điện toán;

- Kiểm tra hệ thống truyền vữa, nước, van phun vữa đảm bảo hệ thống thông suốt không bị nghẹt hay gãy khúc;

- Kiểm tra hệ thống điện phục vụ máy khoan;

+ Cho vận hành thử tổng thể hệ thống bằng cách sử dụng nước thay thế hỗn hợp vữa;

+ Hiệu chỉnh các thông số về đúng với yêu cầu thiết kế:

- Hiệu chỉnh áp lực bơm;

- Hiệu chỉnh kiểm tra, đánh dấu cần dàn khoan để đo chiều sâu của cọc;

- Hiệu chỉnh bấm thời gian để đảm bảo đúng, đủ lưu lượng phun vữa;

Hình 5: Lắp đặt hệ thống trạm trộn

Hình 6: Lắp dựng thiết bị khoan cọc xi măng đất tại hiện trường

4.3 Điện nước phục vụ thi công

- Điện: sử dụng nguồn điện 3 pha được hạ thế từ mạng lưới điện quốc gia.

- Nước: sử dụng nguồn nước sạch gần khu vực bố trí trạm trộn để lấy nước thi công. Nước sử dụng để trộn xi măng làm chất gia cố đảm bảo sạch, không lẫn dầu, muối acid, các tạp chất hữu cơ và các chất có hại khác và phải thoả mãn các yêu cầu của TCVN 4056 - 2012, với các chỉ tiêu:

- Nước không có váng dầu, váng mỡ;

- Lượng tạp chất hữu cơ không vượt quá 15mg/l (TCVN 2671-78);

- Độ pH không nhỏ hơn 4 và không lớn hơn 12,5 (TCVN 6492-1999);

- Lượng muối hoà tan £ 10g/l (TCVN 4650 - 1988);

- Lượng SO4 <=2,7g/l (TCVN 6200 - 1996).

4.4. Vật liệu:

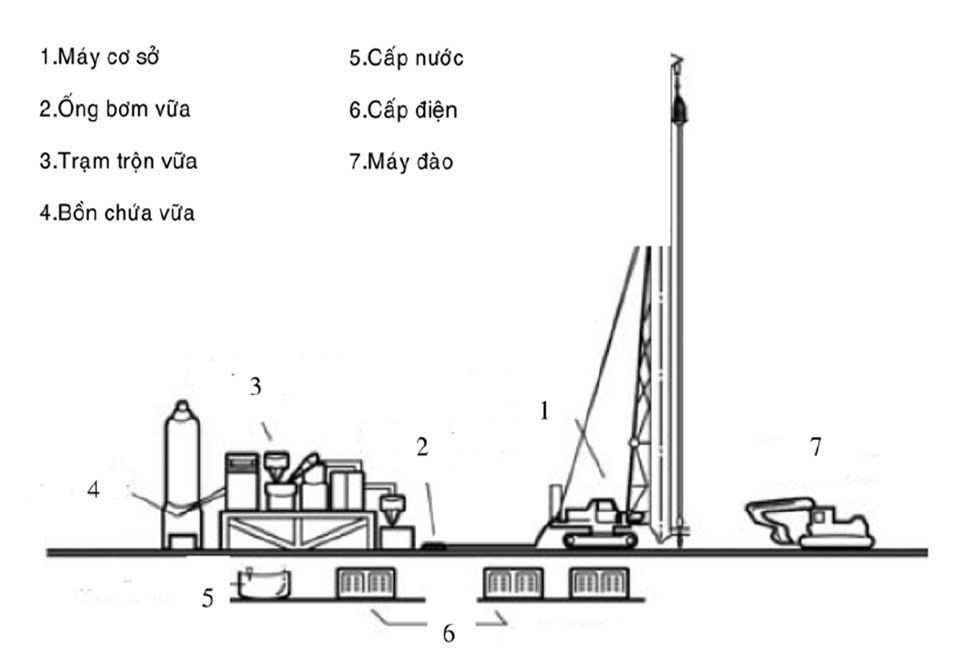

- Xi măng thi công cọc thử: Xi măng Pooclăng PCB40 Xuân Thành có chứng chỉ xuất xưởng và kết quả kiểm định các đặc tính kỹ thuật đã được quy định trong thiết kế, phù hợp với tiêu chuẩn TCVN 6260:2009;

- Yêu cầu kỹ thuật của xi măng Pooclăng PCB40

Ghi chú:

- Lấy mẫu và chuẩn bị mẫu theo TCVN 4787:2009;

- Cường độ nén xác định theo TCVN 6016:2011;, ISO 679:2009;

- Độ mịn xác định theo TCVN 4030:2003;

- Thời gian đông kết và Độ ổn định thể tích xác định theo TCVN 6017:2015;

- Hàm lượng sulfua triôxit (SO3) xác định theo TCVN 141:2008;

Xi măng bàn giao đến công trường bằng xe chuyên chở và bơm vào Xi lô chứa xi măng của Nhà thầu thi công đảm bảo kín khít, tránh không bị hư hại bởi hơi nước trước khi sử dụng. Không sử dụng xi măng vón cục, xi măng lưu kho trên 03 tháng.

5. Trình tự và phương pháp thi công

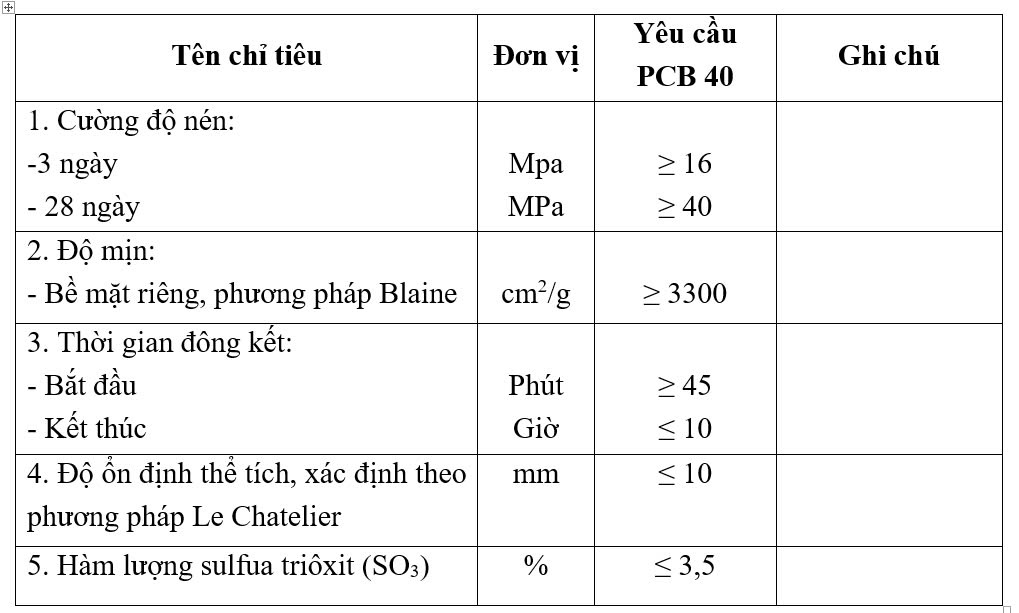

5.1 Công nghệ thi công

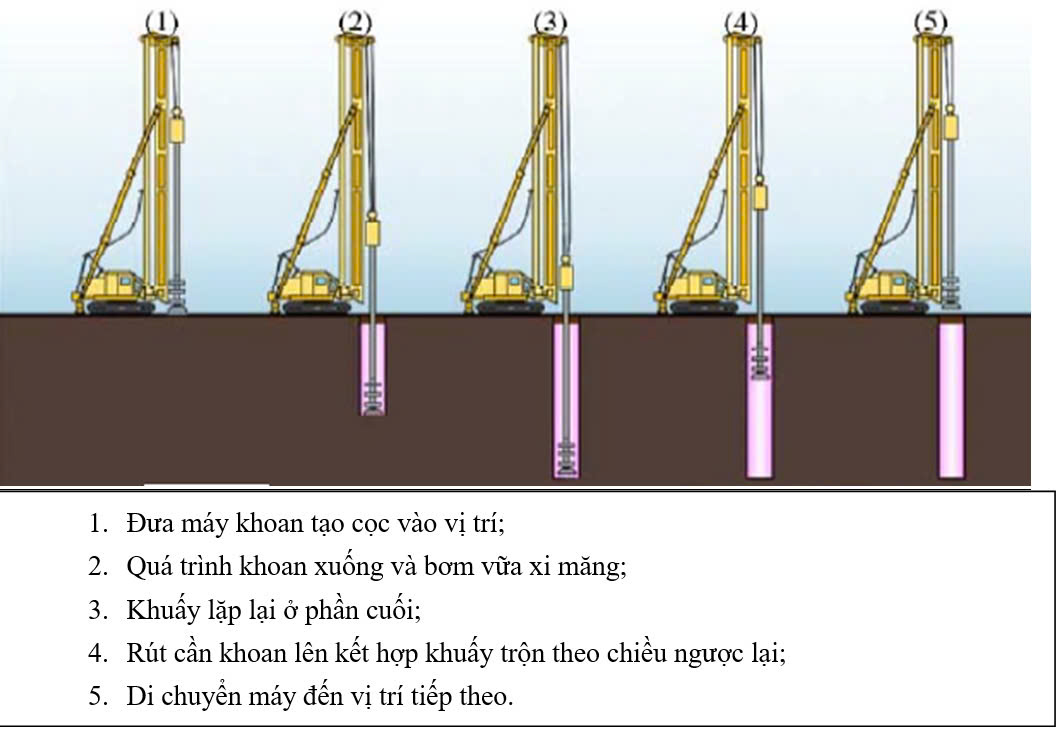

Thi công theo phương pháp trộn ướt được mô tả theo sơ đồ

Trình tự thi công cọc thử:

Các bước thi công tạo cọc thử đất gia cố xi măng được thực hiện như sau:

+ Bước 1: Định vị tim cọc:

Tim cọc được định vị và đánh dấu bằng cọc gỗ hoặc cọc tre. Sai số cho phép về vị trí tim phụ thuộc vào sơ đồ bố trí các cọc và được quy định ở chỉ dẫn kỹ thuật thiết kế. Cao độ tự nhiên được kiểm tra bằng máy thủy bình để đảm bảo đúng cao độ thi công.

+ Bước 2:

Di chuyển máy khoan đến vị trí khoan cọc, đặt tim mũi khoan trùng với vị trí tim cọc; điều chỉnh cân bằng máy, kiểm tra và điều chỉnh độ thẳng đứng của cần khoan. Bốn ti ben giữ ổn định chống lật máy khoan được hạ chống trên nền đất cứng hoạc tôn lót.

+ Bước 3:

Kiểm tra thiết bị phun và thiết bị định lượng xi măng, nước. Trộn đều hỗn hợp vữa xi măng trong thùng trộn.

+ Bước 4:

Khoan phun tạo cọc: vận hành máy cho mũi khoan xoay đi xuống thâm nhập vào trong đất đồng thời phun hỗn hợp vữa xi măng vào hố khoan bằng bơm áp lực thông qua lỗ ở đầu mũi khoan, số vòng xoay của mũi trộn và áp lực bơm phải được phối hợp nhịp nhàng đảm bảo phun cấp hết được lượng vữa xi măng theo tính toán. Khi mũi khoan đạt độ sâu thiết kế thì cho mũi khoan quay ngược lại và đồng thời quay rút mũi khoan lên để tiến hành đảo trộn hỗn hợp xi măng đất theo chiều ngược lại chiều đảo trộn ban đầu. Chiều sâu khoan cọc thử dự kiến L=6.07m.

+ Bước 5: Di chuyển máy sang vị trí thi công cọc mới :

Trên thiết bị cơ sở có gắn các thiết bị điện tử để kiểm soát, theo dõi và lưu trữ các thông số kỹ thuật trong suốt quá trình tạo cọc Xi măng đất như: lượng xi măng, lượng nước cho 1 mẻ vữa trộn, tốc độ khoan xuống và rút lên, lưu lượng phun vữa, tổng khối lượng vữa phun, hành trình khoan. Sau khi hoàn thành thi công cọc thử, cán bộ kỹ thuật lưu trữ dữ liệu để kiểm tra và tổng hợp hồ sơ báo cáo TVGS làm cơ sở nghiệm thu cọc hoàn thành.

Hình 8: Quy trình thi công cọc xi măng đất điển hình

5.2 Đánh giá cọc

Thi công cọc thử:

- Tiến hành thi công 06 cọc (D800mm)

- Các hàm lượng xi măng thi công cọc thử: 200 kg/m3, 220 kg/m3, 240 kg/m3 , 250 kg/m3, 260 kg/m3, 280 kg/m3 (hoặc theo yêu cầu của TVGS)

- Xi măng: Sử dụng Xi măng Pooclang PCB40 Xuân Thành (có kết quả thử nghiệm kèm theo)

- Tỷ lệ nước - xi măng: 0.8

Sau khi cọc thử đạt đủ ngày tuổi, đào lộ đầu cọc ít nhất 30cm - 50cm. Các chỉ tiêu đánh giá: Đường kính cọc (Bằng thước thép); Mức độ gia cố của cọc (bằng mắt thường: so sánh với đất nền xung quanh không gia cố); Lấy mẫu đưa về phòng thí nghiệm để nén kiểm tra cường độ cọc theo tiêu chuẩn.

Cọc Xi măng đất yêu cầu tính toán ở tuổi 90 ngày. Các thí nghiệm trên hiện trường và trong phòng có thể thực hiện ở tuổi 14 ngày hoặc 28 ngày (trừ trường hợp có chỉ định đặc biệt, được cấp có thẩm quyền cho phép) và quy đổi về tuổi 90 ngày theo công thức kinh nghiệm (TCVN 9906:2014):

qu90 = (từ 1,43 đến 1,8).qu28 (1)

qu90 = (từ 1,73 đến 2,82).qu14 (2)

Cọc thử đạt các yêu cầu trên thì được áp dụng cho thi công cọc đại trà mà không cần tiến hành thí nghiệm lại.

Cường độ cọc thiết kế qu = 0.8 Mpa tại 28 ngày tuổi.

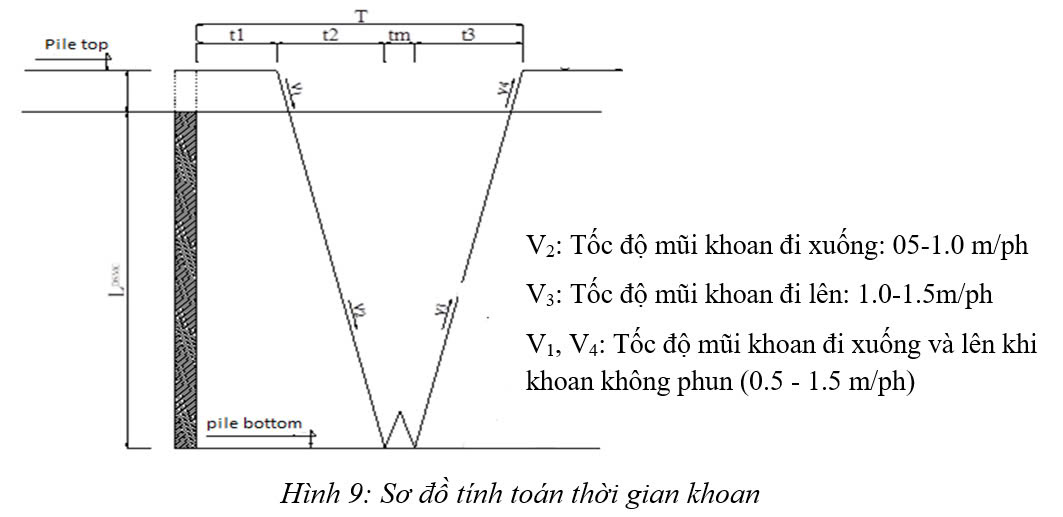

5.3 Sơ đồ khoan

Chu trình khoan tạo cọc tại dự án như sau: khoan không phun vữa từ cao trình mặt đất tự nhiên xuống tới cao trình đỉnh cọc. Sau đó bắt đầu bơm vữa đủ hàm lượng xi măng từ cao độ đỉnh cọc xuống, tốc độ khoan đi xuống trung bình đạt 0.6 m/phút. Khi khoan đến cao độ đáy cọc thì ngưng bơm vữa, khuấy đều sau đó tiến hành hành trình vừa quay mũi khoan theo chiều ngược lại vừa rút lên với vận tốc trung bình 1.2 m/phút. Tổng thời gian (T) cho thực hiện 01 cọc được xác định như sau:

T: tổng thời gian hoàn thành 01 cọc, T = t1 + t2 + t3 + tm (phút)

t1: thời gian di chuyển máy, t1 » 2 phút

t2: thời gian mũi khoan đi xuống, t2 » V2.Lcọc (phút)

t3: thời gian mũi khoan đi lên, t3 » V3.Lcọc (phút)

tm: thời gian khoan khuấy đáy cọc, tm » 0.5 phút

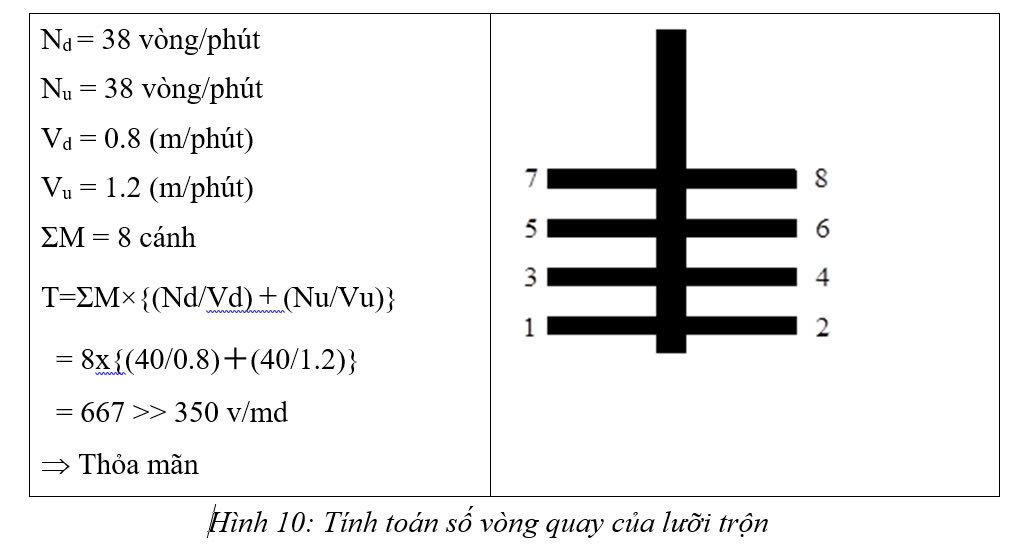

5.4 Khảo sát năng lực trộn

Năng lượng trộn của cọc xi măng đất được tiến hành trên mỗi cọc như trình bày trong hình 10 xác định thông qua số vòng quay cánh. Số lượng vòng quay cánh là tổng số nhát cắt đi qua 1m chuyển dịch xuống của mũi khoan, phải được tính theo:

T = ΣM×{(Nd/Vd)+(Nu/Vu)} (*)

Trong đó: T : số lượng vòng quay cánh (vòng/m) – Thể hiện năng lượng trộn

Nd : tốc độ quay của mũi khoan khi đi xuống (vòng/phút)

Nu : tốc độ quay của mũi khoan khi đi lên (vòng/phút)

ΣM : tổng số cánh trộn

Vd : vận tốc đi xuống của mũi khoan (m/phút)

Vu : vận tốc đi lên của mũi khoan (m/phút)

Số lượng vòng quay cánh trong quá trình thi công cọc xi măng đất phải được duy trì ở mức không thấp hơn 350 vòng/m để đảm bảo năng lượng trộn tối thiểu. Ví dụ: với cấu tạo mũi khoan được thiết kế như hình 10, áp dụng công thức (*) ta có năng lượng trộn được xác định như sau:

5.5 Quy trình xử lý kỹ thuật thi công.

Trong quá trình thi công có thể gặp một số sự cố, đối với từng trường hợp có biện pháp xử lý cụ thể như sau:

1. Gặp chướng ngại vật khi khoan xuống (đá, gỗ, gốc cây,…):

- Nếu chướng ngại vật nằm nông, dùng xe đào kiểm tra, bóc chướng ngại vật lên sau đó san lấp lại đúng cao độ rồi tiến hành khoan lại cọc;

- Trường hợp chướng ngại vật ở sâu, không thể bóc lên để khoan tới độ sâu thiết kế được thì báo cáo TVGS xử lý kịp thời. Biện pháp xử lý là khoan bổ sung cọc, vị trí cọc bổ sung phải được khoan ngay sát bên cạnh cọc gặp sự cố, đảm bảo khoảng cách tới tâm cọc cách xa nhất nhỏ hơn 3.0m và có thể xảy ra 2 trường hợp để nghiệm thu cọc:

i) Nếu mũi khoan bổ sung đi tới được độ sâu thiết kế (do kích thước chướng ngại vật bé) thì đề nghị nghiệm thu cọc bổ sung

ii) Nếu mũi khoan cọc bổ sung vẫn không xuống tới được độ sâu thiết kế (do kích thước chướng ngại vật lớn) thì đề nghị nghiệm thu theo chiều sâu cọc nào lớn hơn, nếu độ sau bằng nhau thì nghiệm thu cọc ban đầu.

2. Gặp sự cố mất điện (đối với đầu búa khoan điện):

Trong quá trình khoan xuống:

- Trường hợp mũi khoan chưa đến cao độ phun vữa thì tắt động cơ và đợi đến khi sự cố điện được khắc phục hoàn toàn thì khởi động lại động cơ và tiếp tục tiến hành khoan bình thường.

- Trường hợp mũi khoan đã nằm trong phần chiều dài cọc đã có phun vữa thì tiến hành rút mũi khoan ra khỏi cao độ đã phun vữa đồng thời phun nước để tránh tình trạng nghẹt lỗ phun vữa. Sau khi sự cố điện đã được khắc phục (trong thời gian xi măng chưa ninh kết) người lái máy sẽ cho tiến hành quá trình khoan lại bình thường; Trường hợp thời gian mất điện kéo dài (vượt thời gian ninh kết của xi măng), mũi khoan không thể tiếp tục khoan xuống được nữa, nhà thầu báo cáo TVGS để xử lý.

Trong quá trình khoan lên:

Tiến hành rút mũi khoan ra khỏi cao độ đã phun vữa đồng thời phun nước để tránh tình trạng nghẹt lỗ phun vữa. Sau khi sự cố điện đã được khắc phục, người lái máy sẽ tiếp tục quá trình khoan lên bình thường.

3. Bể (vỡ), nghẹt ống cấp vữa gây thiếu vữa

Trong quá trình phun vữa, nếu thấy bơm vữa và máy điện tử thể hiện thông số vữa không bình thường thì dừng khoan ngay để kiểm tra bơm, ống vữa và thông ống bằng nước đến khi hết nghẹt mới thi công tiếp tục.

Nếu ống vỡ, tiến hành cắt đoạn vỡ và nối ống hoặc thay ống mới ;

Khoan thiếu vữa: Trong quá trình phun vữa, người vận hành máy và kỹ thuật nếu phát hiện bị thiếu vữa qua kiểm tra phiếu in, thì sẽ phun bù vữa tại vị trí đó (những vị trí phun bù tổng số vữa có thể lớn hơn số vữa theo thiết kế).

4. Nghẹt vít tải xi măng: trong quá trình bơm xi măng từ silô vào bồn trộn vữa tại trạm trộn, vít tải xi măng có thể bị nghẹt thì phải kiểm tra nhanh và xử lý tạm thời, tùy theo mức độ và thời gian xử lý mà cán bộ kỹ thuật vận hành trạm sẽ phối hợp với cán bộ vận hành máy khoan sao cho cung cấp đủ lượng vữa cần thiết để hoàn thành đơn vị cọc đó. Sau đó tổ kỹ thuật sẽ tiến hành kiểm tra và xử lý triệt để sự cố và tiến hành khoan bình thường.

5. Lượng vữa trào ngược bất thường:

Trong quá trình khoan lên nếu thấy lượng vữa bị trào lên nhiều (trào nhiều hơn so với cọc bên cạnh) là do có thể tầng địa chất có quá nhiều bùn rác, hữu cơ,…làm cho các cánh khoan bị vướng và gây ra hiện tượng hỗn hợp vữa và đất không được trộn đều, trường hợp này cán bộ vận hành khoan tiến hành cho quay ngược lại mũi khoan tại chỗ trong vài phút, sau đó khoan lại bình thường cho đến cao độ thiết kế.

6. Chưa đủ cao độ đầu cọc:

Sau khi đã khoan hoàn thành cọc mà cao độ đầu cọc thấp hơn so với cao độ đầu cọc thiết kế (lớn hơn sai số cho phép) thì xử lý bằng cách bổ sung đất xung quanh vào đầu cọc và khoan có phun vữa đến cao độ thiết kế.

7. Trường hợp đang thi công mà gặp mưa:

- Mưa lớn: Phải xử lý thoát nước mặt tại khu vực cọc đang thi công đảm bảo nước không ngập sâu (ngập cao hơn đỉnh cọc đang thi công) nhằm ngăn cho nước mưa không chảy được vào hố khoan cọc.

- Mưa nhỏ: vẫn thi công bình thường.

Các bên cần lập biên bản với những sự cố cần lưu ý.

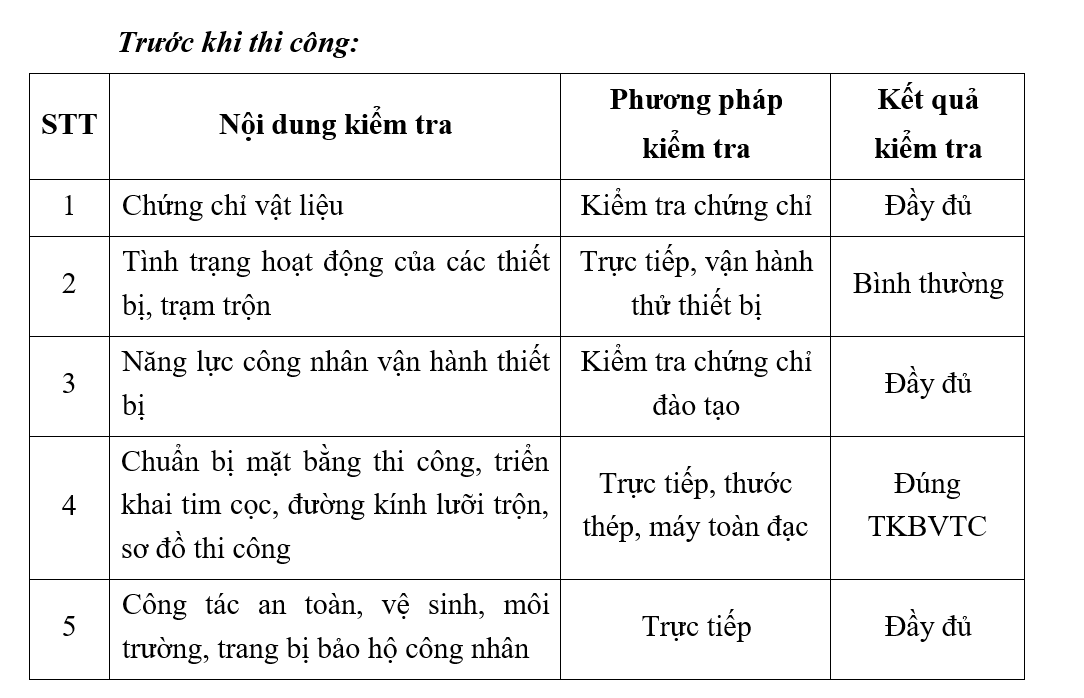

6. Quy trình quản lý chất lượng

6.1 Kiểm soát chất lượng cọc trong thi công

Để kiểm soát đảm bảo chất lượng cho từng cọc thi công cần tuân thủ những yêu cầu sau:

.png)

6.2. Các công tác thí nghiệm kiểm tra chất lượng cọc đất xi măng:

- Công tác thí nghiệm kiểm tra chất lượng cọc xi măng đất được tiến hành theo tiêu chuẩn TCVN 9403:2012.

- Công tác khoan lõi thí nghiệm cọc thử:

- Công tác khoan kiểm tra được thực hiện để xác nhận các hạng mục sau:

Đường kính tạo cọc

Tính liên tục của cọc

Chiều dài cọc

- Các mẫu lõi thu được từ công tác khoan kiểm tra sẽ được thí nghiệm để kiểm tra cường độ nén không nở hông của cọc.

- Công tác thí nghiệm kiểm tra được dự kiến thực hiện sau 14 ngày (hoặc 28 ngày, theo TCVN 9403:2012) kể từ ngày hoàn thành thi công cọc thử. Các mẫu lõi thu được khi khoan kiểm tra phải được bảo dưỡng và duy trì trạng thái ẩm cho tới khi thực hiện thí nghiệm trong phòng để kiểm tra cường độ chịu nén sau 14 (hoặc 28) ngày kể từ ngày hoàn thành thi côg cọc thử.

- Việc khoan lấy lõi của cọc đất xi măng được thực hiện bằng các thiết bị khoan xoay có độ ổn định cao để tránh rung lắc làm gãy mẫu và dùng mũi nòng đôi để lấy mẫu. Vị trí lấy mẫu được thực hiện trên toàn chiều sâu cọc đất ximăng.

+ Đường kính ngoài mũi khoan (tương ứng đường kính lỗ khoan) = 91 mm

+ Đường kính trong mũi khoan (tương ứng đường kính mẫu) = 73 mm

Chiều dài mũi khoan lõi: 1.0 -1.5m

.png)

Độ sâu kết thúc các cọc đã thi công sẽ được xác nhận thông qua khoan lõi.

6.2.1. Xác định cường độ cọc:

Cường độ của cọc sẽ được xác nhận bằng thí nghiệm nén không hạn chế nở hông trên các mẫu lõi.

Các thí nghiệm trong phòng phải được tiến hành tại các phòng thí nghiệm, có chuyên gia về thí nghiệm trong phòng chịu trách nhiệm duy trì độ chính xác của các thí nghiệm.

Cường độ của mỗi mẫu thử thu được từ thí nghiệm nén không hạn chế nở hông không được nhỏ hơn cường độ thiết kế Qu. Sau khi có các kết quả thí nghiệm thì Tư vấn thiết kế sẽ xem xét và đưa quyết định cuối cùng.

Công tác lấy mẫu trên cọc thử: 1m / 1 mẫu .

6.2.2. Thí nghiệm nén tĩnh:

- Thử tải tĩnh trên trụ thử nghiệm bằng cọc đối trọng, cọc chịu kéo hay hệ thống neo vào đất;

- Thí nghiệm nén tĩnh trụ đến trạng thái phá hoại tại một trụ cho 1 gói thầu xây lắp;

- Tiêu chuẩn thí nghiệm áp dụng TCVN 9393:2012 (Cọc – Phương pháp thí nghiệm hiện trường bằng tải trọng tĩnh ép dọc trục);

- Nhà thầu lập đề cương cho công tác thí nghiệm nén tải trọng tĩnh (không phá hoại và phá hoại) trình Tư vấn giám sát, Chủ đầu tư phê duyệt trước khi thực hiện;

- Đơn vị thí nghiệm chuẩn bị và trình phương án thí nghiệm trụ cho Tư vấn giám sát xem xét và chấp thuận;

- Sau khi thí nghiệm xong, đơn vị thí nghiệm phải nộp báo cáo kết quả thí nghiệm nén tĩnh cho Chủ đầu tư, Tư vấn giám sát và Tư vấn thiết kế trong vòng 7 ngày. Kết quả thí nghiệm nén tải trọng tĩnh là cơ sở kiểm tra khả năng chịu lực và xác định chiều dài thực tế cho các trụ tiếp theo.

6.2.3. Tần suất thí nghiệm:

Số lượng trụ đất – xi măng thí nghiệm như sau:

- Tần suất thí nghiệm để kiểm tra độ đồng nhất và tính liên tục của trụ phải được tiến hành trên tất cả trụ thử nghiệm ban đầu (trụ không làm việc trước khi thi công các trụ làm việc khác) tương ứng cho mỗi nhóm trụ thử nghiệm.

- Tần suất lấy mẫu lõi để xác định cường độ kháng nén cực hạn phải được tiến hành trên tất cả trụ thử nghiệm ban đầu tương ứng cho mỗi nhóm trụ thử nghiệm.

- Tần suất thí nghiệm thử tải tĩnh trụ phải được tiến hành trên một (01) trụ thử nghiệm ban đầu tương ứng cho mỗi nhóm trụ thử nghiệm. Trường hợp Nhà thầu thay đổi một phần phương pháp thi công thì cần phải thi công thêm các trụ thử nghiệm sơ bộ và sau đó thử tải.

7. An toàn lao động và vệ sinh môi trường:

7.1 An toàn lao động.

Áp dụng theo các quy định hiện hành sau:

+ TCVN 4086 -1990. An toàn điện trong xây dựng.

+ TCVN 5308-91: Quy phạm kỹ thuật an toàn trong xây dựng

+ TCVN 7634: 2007. An toàn máy – Phòng cháy chữa cháy

Nhà thầu cam kết bố trí cán bộ chuyên trách về an toàn lao động phổ biến, tổ chức lớp học an toàn lao động cho công nhân. Bảo đảm thực hiện đúng chế độ về bảo hộ lao động theo quy định hiện hành.

Thực hiện các yêu cầu bảo hộ an toàn khi sử dụng máy móc, thiết bị thi công. Nắm rõ tình trạng kỹ thuật của các thiết bị thi công, hướng dẫn an toàn cho người vận hành thiết bị.

Thành lập Ban giám sát an toàn lao động chung để kiểm tra quá trình thực hiện, thống nhất biện pháp thi công đảm bảo an toàn lao động chung.

Luôn thực hiện đúng về quy định sử dụng lao động theo quy định hiện hành như độ tuổi lao động, các giấy chứng nhận đã học tập và đạt yêu cầu về an toàn lao động, trang bị đầy đủ các phương tiện, bảo vệ, bảo hộ lao động theo chế độ hiện hành.

Trang bị đầy đủ các thiết bị cần thiết về sơ cứu cấp cứu theo đúng chế độ quy định.

Công nhân trên công trường sử dụng đúng các thiết bị bảo hộ cá nhân đã được cấp phát. Thường xuyên kiểm tra lại các điều kiện an toàn trong khu vực thi công.

Tổ chức mặt bằng tổ chức thi công hợp lý nhằm đảm bảo an toàn khi thi công.

Bố trí hệ thống đèn chiếu sáng đầy đủ trên phạm vi thi công. Bố trí hệ thống đèn báo, biển báo tại các giao lộ để đảm bảo an toàn trong khu vực thi công.

Lập nhật ký về an toàn lao động, ghi rõ đầy đủ tình hình sự cố tai nạn, biện pháp khắc phục và xử lý trong quá trình thi công.

Trên công trường bố trí đầy đủ các công trình phục vụ nhu cầu sinh hoạt, vệ sinh cho cán bộ, công nhân trong công trường.

7.2 Vệ sinh môi trường:

Bố trí hệ thống mương rãnh thoát nước tốt, đảm bảo thoát nước trong quá trình thi công.

Xi măng bơm vào xi lô giảm tối thiểu bụi bay ra bằng cách che phủ đủ kín các ống bơm nạp, xả xi măng từ xi lô. Tại khu vực lân cận dùng nilon cuốn, bọc các cột thép của nhà xưởng.

Xây dựng nhà vệ sinh phục vụ công nhân.

Hạn chế đến mức thấp nhất tiếng ồn do các xe cơ giới hoạt động trên công trường gây ra.

Vệ sinh làm sạch bánh xe và gầm xe trước khi ra khỏi công trường hòa nhập vào mạng lưới giao thông chung.

Hạn chế lượng cát bột không bay lẫn vào không khí, bố trí xa các khu vực làm việc.

Thu gom đất, cát, tạp chất khác…không để vương vãi ra mặt bằng và các khu vực xung quanh.

Xung quanh khu vực thi công gần lối đi lại của nhân dân được che chắn để tránh các vật liệu vương vãi, có thể gây tai nạn cho người và phương tiện giao thông đi lại trên đường.

Đội ngũ công nhân đã được trang bị kiến thức phòng cháy nổ, mọi người đều phải ý thức được việc phòng cháy chữa cháy là cần thiết để tránh được những hậu quả nghiêm trọng có thể xảy ra.

Kiểm tra định kỳ việc tổ chức phòng chống cháy nổ tại công trường.

8. Thông số kỹ thuật thi công cọc thử

- Đường kính cọc: 800mm

- Khối lượng riêng xi măng: 3.1 g/cm3

- Khối lượng riêng nước: 1 kg/lít

- Tỷ lệ N/XM: 0.8

- Tỷ trọng vữa xi măng: 1.6

Công ty Cổ phần Xây dựng và Xử lý nền móng Quân Vương:

THÔNG TIN LIÊN HỆ

CÔNG TY CỔ PHẦN XÂY DỰNG VÀ XỬ LÝ NỀN MÓNG QUÂN VƯƠNG

ĐỊA CHỈ TRỤ SỞ CHÍNH:

Số 406 - A8 - Phương Mai - Phường Kim Liên - Quận Đống Đa - Hà Nội.

ĐỊA CHỈ VĂN PHÒNG:

Số 48, ngõ 102 Trường Chinh, Đống Đa, Hà Nội

MIỀN BẮC:

0971. 94.3989 - 0946.72.1323

MIỀN TRUNG:

0971.94.3989– 0946.72.1323

MIỀN NAM:

0971.94.3989– 0946.72.1323

Danh mục bài viết